本サイトは、快適にご利用いただくためにクッキー(Cookie)を使用しております。

Cookieの使用に同意いただける場合は「同意する」ボタンを押してください。

なお本サイトのCookie使用については、「プライバシーポリシー」をご覧ください。

すべり軸受(ブッシュ)は、自動車や船舶、産業用機械などさまざまな業界で用いられている軸受(ベアリング)の一種です。耐衝撃性に優れ、軽量・コンパクトであることなど、転がり軸受とは異なる特徴を持っています。

本記事では、すべり軸受の特徴・仕組みやメリット・デメリット、転がり軸受との違い、すべり軸受の種類とそれぞれの特徴などを解説します。

「すべり軸受は自社製品に合う軸受なのか」

「すべり軸受は具体的にどのような性質を持つのか」

などを知りたい方は、ぜひ本記事をご覧ください。

また、すべり軸受の活用方法の相談や導入の検討など、すべり軸受に関するご相談はオイレス工業株式会社へお問い合わせください。

ステアリングシステム用軸受け等数々の部品で世界シェアNo.1を誇るオイルレスベアリングのトップメーカーである弊社が、高い技術と豊富なノウハウを活かしご提案いたします。

すべり軸受とは

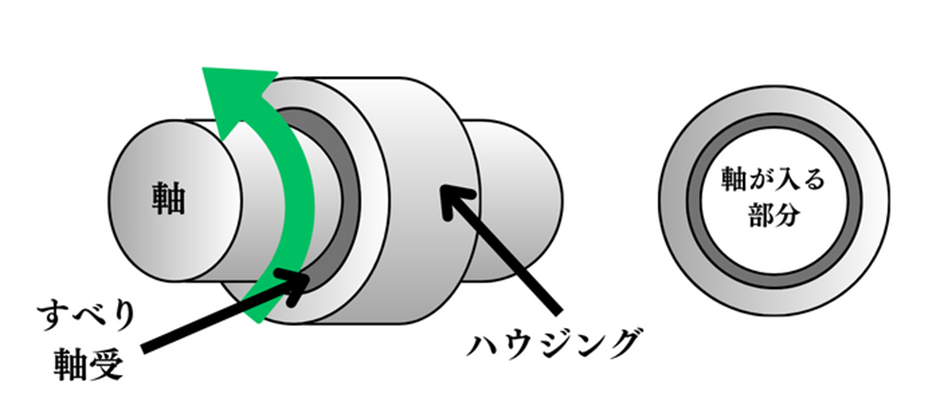

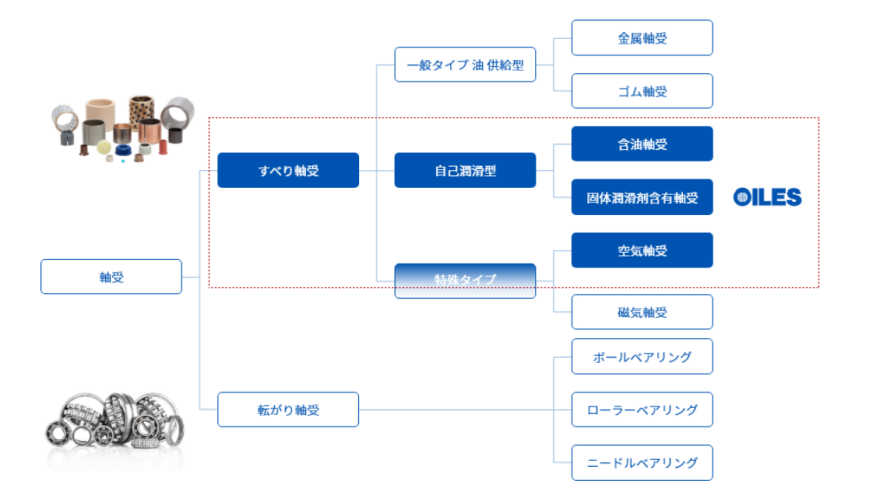

すべり軸受とは、軸を面で支持し、間にある潤滑被膜(油や空気など)を介在させることで摩擦を低減させる部品です。また自己潤滑性の材料を用い、摩擦と摩耗を低減させる無潤滑(オイルレス)軸受もあります。

以下ですべり軸受の概要を見ていきましょう。

すべり軸受は軸受(ベアリング)の一種

すべり軸受は、ハウジングにはめ込み、軸を支えることで軸を安定させ、軸の動きに滑らかさを与える軸受(ベアリング)の一種です。

軸受のおかげで軸は正しい位置で働けるようになり、回転、揺動、往復動する相手部品の荷重を支持できます。潤滑被膜により、回転する部品の摩擦を軽減する機能もあるので、動力の損失を防ぐ役割もあります。

すべり軸受の材質には、鉄系金属、銅系金属、樹脂などがあります。自動車、産業用車両、航空機、発電機、成形機などにすべり軸受はよく使われています。

すべり軸受の特徴・仕組み

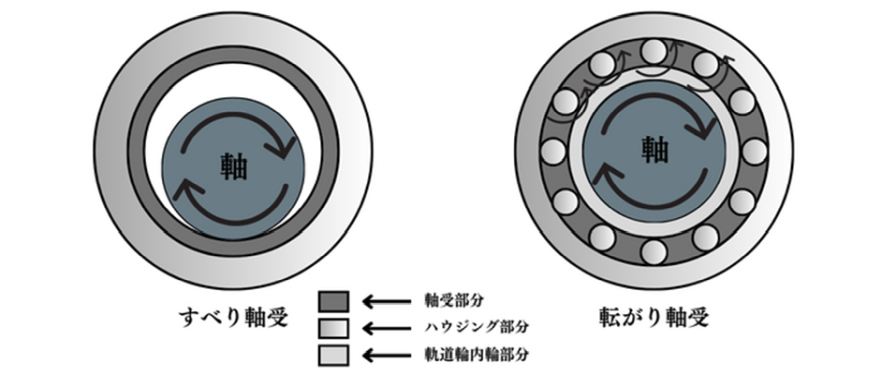

すべり軸受は軸を面(平面・曲面)で支持する仕組みです。すべり軸受の面と軸は直接接触しますが、一般的には両者の間にある潤滑被膜(油や空気など)によって摩擦を低減させます。

このように潤滑被膜の働きにより摩擦抵抗を抑えつつ、軸を回転させることができるのがすべり軸受の特徴です。

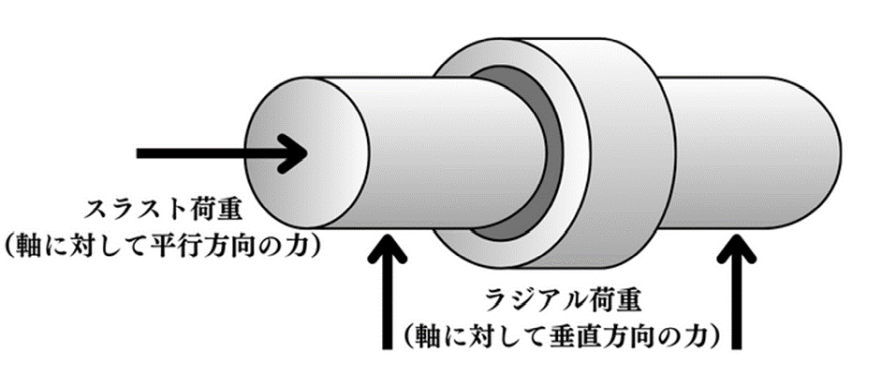

またすべり軸受は、軸受の中心線に対して垂直な方向の荷重を支えるラジアル軸受(ジャーナル軸受)、軸受の中心線に対して平行方向の荷重を支えるスラスト軸受などに分類できます。

すべり軸受のメリット・デメリット

すべり軸受のメリットは、次の通りです。

- 構造がシンプルでコンパクト

- 形状の自由度が高い

- 耐衝撃性、耐荷重性、耐異物性、耐食性に優れている

- 転がり軸受よりもコストが安価

一方で、すべり軸受のデメリットは次の通りです。

- 転がり軸受より耐速度性に劣る

- 転がり軸受より摩擦係数が高い

すべり軸受の用途

すべり軸受の用途の具体例は次の通りです。

- 自動車、二輪車

- インフラ (ダム、水門、鉄道車輛)

- エネルギー (水力発電、風力発電)

- プラント

- 建設機械 (フォークリフト、油圧ショベル)

- 船舶

- 成型機、金型部品

- 工作機械

- ロボット

- 食品/包装

- 半導体

- ポンプ、コンプレッサー

転がり軸受とは? すべり軸受との違い

軸受にはすべり軸受の他に、軸受の内部にボールやころが取り付けられた「転がり軸受」が存在します。すべり軸受とは異なる特徴・仕組みを持っているので、すべり軸受と転がり軸受のどちらを使うのが適切なのかを、事前に比較検討しておきましょう。

転がり軸受の特徴・仕組みや、すべり軸受との違いを解説します。

転がり軸受とは

転がり軸受とは、外輪と内輪の間に転動体(ボールやころなど)が付いているタイプの軸受です。転動体は保持器によって、お互いが接触することのないよう間隔をあけて配置されています。

軸が回転すると転動体も一緒に転がり、この転がり運動によって摩擦を減らして荷重を支えることが可能です。転動体がボール状ならボールベアリング、ころ(円筒状)ならローラーベアリングと呼ばれています。

支持力・回転速度などの条件に合った、適切な種類の転動体の転がり軸受が存在します。

転がり軸受のメリット・デメリット

転がり軸受は、すべり軸受とは異なるメリット・デメリットが存在します。転がり軸受のメリットは次の通りです。

- すべり軸受より高速回転に対応しやすい

- すべり軸受より摩擦係数が小さい

- 軸ブレが小さい

次に、転がり軸受のデメリットは次の通りです。

- 異物混入に弱い

- 給油が必須になる

- すべり軸受よりもコストが高い

- 耐衝撃性や許容荷重がすべり軸受に比べ劣る傾向がある

すべり軸受と転がり軸受の違い

すべり軸受と転がり軸受は同じ軸受ですが、それぞれ特徴や仕組みは異なります。すべり軸受と転がり軸受の特徴を、以下の表で比較しました。

| すべり軸受 (一般タイプ) |

すべり軸受 (自己潤滑型) |

転がり軸受 | |

|---|---|---|---|

| 給油 | 給油が必要 | 無給油も可 | 給油が必要 |

| サイズ | 薄肉 コンパクト |

薄肉 コンパクト |

厚肉・大型 |

| 耐荷重 耐衝撃 |

優れる | 優れる | 劣る |

| 耐速度 | 劣る | やや劣る | 優れる |

| がたつき | クリアランスにより発生 | クリアランスにより発生 | ほぼ無し |

| 摩擦係数 | やや低い | 低い | 極めて低い |

原則として、すべり軸受と転がり軸受はどちらも定期的な給油が必要です。すべり軸受のうちオイルレスベアリング(無給油ブッシュ)なら、無給油で使用できます。

軸受のサイズは、転動体の分だけ転がり軸受のほうが大きくなるケースが多いです。

耐荷重・耐衝撃性については、軸とは面接触となって広く受けられる分だけ、すべり軸受のほうが優れている傾向にあります。転がり軸受は面ではなく点または線での接触になるので、すべり軸受と比べると耐荷重・耐衝撃性は劣りやすくなります。摩擦係数は、接触面が小さい転がり軸受のほうが少ないです。

高速回転に向いているのは、転がり軸受です。

すべり軸受は、クリアランス(すき間)が必要になるため、がたつきが生じやすいデメリットがあります。一方で転がり軸受は、転動体の転がりによる振動があるものの、クリアランスによるがたつきはほとんどないのがメリットです。

オイレスベアリングとは?

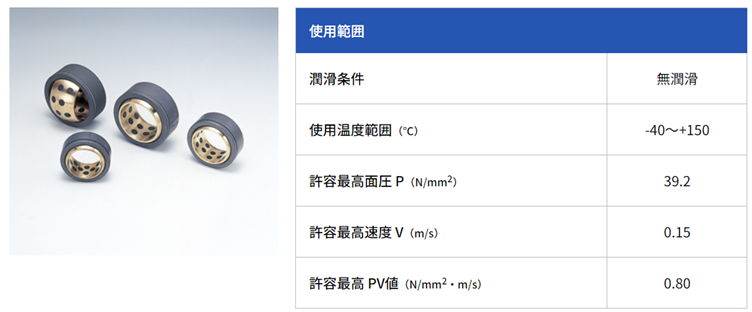

画像引用:オイレス工業株式会社

オイレス工業株式会社では、「給油量や給油回数を少なく」または「無給油」で使用できる無給油ブッシュのすべり軸受「オイレスベアリング」を取り扱っています。

オイレスベアリングとは、含油、固体潤滑剤の配合、摺動油以外(空気や水気)の供給などさまざまな方法で無給油での動作、または潤滑油を注す回数を低減させて動作できる軸受です。耐摩耗性や耐焼き付き性に優れており、最適な潤滑方法を選択することで、一般のすべり軸受より高負荷条件で使用できます。

以下は、オイレス工業株式会社のオイレスベアリングと転がり軸受の特性の比較です。

オイレスベアリングには、構造や材質の違いによっていろいろな種類があります。主な種類は次の通りです。

- 金属軸受

- 複層軸受

- 焼結軸受

- 樹脂軸受

- 自動調心すべり軸受ユニット

種類の違いによって、それぞれに特徴があります。以下では、オイレスベアリングの種類と特徴の詳細を見ていきましょう。

金属軸受

金属軸受とは、銅合金などの金属材料に自己潤滑性を持たせた軸受です。たとえば、銅合金にプラグ状の固体潤滑剤を埋め込んだ固体潤滑剤埋込軸受が挙げられます。 固体潤滑剤埋込軸受は、ベース金属と固体潤滑剤を組み合わせることで、使用条件(荷重、温度、環境等)に合わせた軸受を選定できる点がメリットです。また金属材料を使用しているため、機械的強度や耐摩耗性に優れています。 ただし樹脂や複層軸受に比べ同じ軸受サイズでは重量が大きい点がデメリットとして挙げられます。

複層軸受

複層軸受とは、二種類以上の異なる材料を層状に構成させたすべり軸受です。たとえば、鋼の裏金にホワイトメタルやアルミ合金を溶着させた軸受や樹脂で金属の層を覆った軸受などが挙げられます。

複層軸受はホワイトメタルやアルミ合金の複層軸受は主に自動車用エンジンなどの油中環境下で使用されています。樹脂の複層軸受は摺動層に潤滑性に優れた樹脂や焼結層を持っており、無給油でも使用が可能です。

鋼の裏金で樹脂、焼結層を支持することで熱伝導率や機械的強度を向上させています。材質が樹脂単体のものと比較して、耐熱性・機械的強度が優れている点や、肉厚を薄くして装置のコンパクト化に寄与できる点などが、複層軸受のメリットです。

焼結軸受

焼結(しょうけつ)軸受とは、焼結材料の特徴の1つである多孔質(表面に細かく小さな穴が空いている性質)に、潤滑油を含浸させて自己給油状態で使用できるすべり軸受の一種です。また、原料の金属粉に固体潤滑剤を混合させて焼結した、固体潤滑剤分散型の焼結軸受もあります。

焼結軸受のメリットとして挙げられるのは、自身の自己潤滑性です。具体的には次の特徴が挙げられます。

- 焼き付きにくい

- 無給油または少ない給油での利用ができる

- 軸受壁を通した浸透給油ができる

- 高速回転に対応しやすい

一方で機械的強度の弱さ、摩擦係数の大きさ、多品種少量生産に向かないというデメリットもあります。弊社オイレス工業株式会社のオイレスベアリングでは、複層軸受の1層に焼結層を用いている製品も多数取り扱っています。

出典:

[1] 日本粉末冶金工業会, 焼結機械部品-その設計と製造-, 技術書院, (1987), p.327.

[2] 川崎景民, オイルレスベアリング, アグネ, (1973), p.99.

樹脂軸受

樹脂軸受とは、熱可塑性樹脂(熱を加えると液体化し、冷えると固まる性質を持つ樹脂)または熱硬化性樹脂(一度でも熱を加えて固まると、再加熱しても液体にならない樹脂)から作られた、すべり軸受の一種です。

樹脂軸受のメリットは、金属材料よりも軽量かつ低コストであり、錆びず、形状の自由があることです。潤滑油、固体潤滑剤、金属石鹸などの充填剤を含有することで潤滑機能を向上させ、無潤滑での使用も可能となっています。

また、織布やガラス繊維、炭素繊維などの充填剤によって機械的強度も向上させています。水中でも優れた摺動特性を発揮するのもメリットです。

熱可塑性樹脂と熱硬化性樹脂は、それぞれ以下のような特徴があります。

熱可塑性樹脂軸受

- 射出成形により形状の自由度が高い

- 素材成形品や丸棒素材からの切削加工ができる

- 油軸受、固体潤滑剤分散軸受、繊維強化軸受がある

熱硬化性樹脂軸受

- 機械的強度が高い

- 熱硬化性樹脂を含浸させた基材による積層軸受がある

- 単層または複層(摺動層+バック層)からなる

自動調心すべり軸受ユニット

内輪の内径面で回転・揺動や往復動する相手材部品の荷重を受ける一般的なすべり軸受の機能に加え、球面接触する内輪外径と外輪内径の相対球面運動により、軸のたわみや傾きを調整する自己調心機能を有した軸受ユニットです。

たとえば弊社オイレス株式会社の製品である「オイレス#500 球面軸受」は、内輪にオイレス#500SPを、外輪に二硫化モリブデンコーティング処理を施した高炭素クロム軸受鋼を用いています。

無給油かつ極めて長寿命の使用が可能で、他の無給油式の球面軸受に比べ大きな荷重に対応できます。

なおオイレス工業株式会社ではオイレスベアリング以外にも、独自の多孔質焼結層とバックメタルを一体構造とした高剛性・高精度用および高速用の無給油軸受である「オイレスエアベアリング」も取り扱っています。

オイレスエアベアリングの特徴は以下の通りです。

- 摩擦係数≒ゼロを実現

- ランニングコスト削減

- 性能のカスタマイズが可能

- バックメタルと焼結層が一体構造で、加工が簡素化でき、経済的コストで製作可能

軸受以外に必要な軸を正しく動作させるための機械的要素

機械の軸を正しく動作させるには、軸受以外の機械的要素であるフランジも重要です。

フランジとは、配管の継手のすき間を埋めるなど、漏れを止める役割を持つ輪状の縁またはつば状の構造です。

すべり軸受の中には、フランジ付きのものやフランジ型になったものがあります。外側の片側につばを持ったタイプが一般的です。

軸受にフランジが付くことで、取り付けやすさや位置決めの安定感などが向上します。つばの部分の穴にボルトを入れて固定できるものもあります。

出典:「フランジ」 - 『コンサイス カタカナ語辞典(第 4 版)』(2010)三省堂

まとめ

すべり軸受は、回転や往復運動を行う軸を面で支持する軸受の一種です。耐衝撃性や耐焼き付き性に優れており、コンパクトかつ自由に設計しやすいメリットがあります。転がり軸受とは異なる特徴を持っているので、どちらの軸受を使うべきかよく検討することが大切です。

オイレス工業株式会社は、ステアリングシステム用軸受け等数々の部品で世界シェアNo.1を誇る、オイルレスベアリングのトップメーカーです。

すべり軸受の活用方法の相談や導入の検討など、すべり軸受に関するご相談はオイレス工業株式会社へお問い合わせください。ベアリングに関する高い技術と豊富なノウハウを持った弊社がさまざまなご提案をいたします。